El shotcrete mecanizado como método de sostenimiento en minas subterráneas acorta los ciclos de trabajo al instalarse más rápido que las mallas de acero. Se puede aplicar en las rampas de acceso, cavernas y demás infraestructura de la mina, en las galerías de desarrollo y de producción.

La principal problemática de la logística del shotcrete en minería subterránea consiste en la preparación y el transporte de la mezcla, es decir: ¿cómo llegan los materiales al punto de fabricación, y cómo se transporta la mezcla hasta el frente de trabajo?

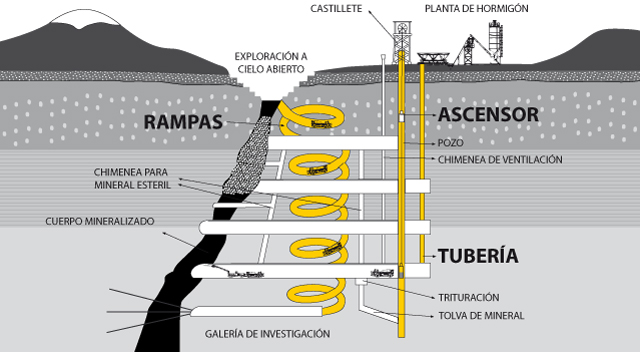

En función de las características de la mina (profundidad, extensión, método de explotación, tipo de depósito, condiciones de la roca), hay diferentes opciones: instalar la planta de hormigón en la superficie o bajo tierra, y realizar el transporte a través de rampas de descenso, un pozo, una tubería o una combinación de ellos.

Cuando la planta de hormigón se encuentra en la superficie

La instalación de la planta de hormigón en la superficie supone una menor inversión y es más fácil y rápida que su instalación bajo tierra. El suministro de materiales es sencillo, y la planta se puede desplazar si es necesario.

Transporte de la mezcla desde la superficie

El factor determinante es la distancia hasta el frente de trabajo. Para recorrer grandes distancias, es necesario emplear aditivos para estabilizar la mezcla del shotcrete. Además, a mayor distancia se necesitan más mixers para mantener el rendimiento de proyección.

Por lo tanto, la distancia de transporte repercute mucho en los costes de la mezcla, del transporte y del mantenimiento de equipos. Además, debido al aumento de la flota de mixers se congestionan los accesos de la mina, lo cual puede repercutir en el flujo normal de las operaciones.

-

Transporte del shotcrete a través de una tubería

Requiere un coste inicial mayor y planificación en su instalación. Es necesario una persona que se dedica exclusivamente a coordinar la recepción y el despacho del shotcrete en interior mina y una perfecta comunicación entre exterior e interior.

La ventaja de este método es la reducción de la flota de equipos de transporte y la consiguiente descongestión de los accesos. Al recorrer distancias más cortas, los costes de operación de los equipos son menores.

A la hora de preparar la mezcla de shotcrete deben usarse aditivos para que ésta no se disgregue u homogeneizarla de nuevo abajo con un camión mixer o empleando un remixer.

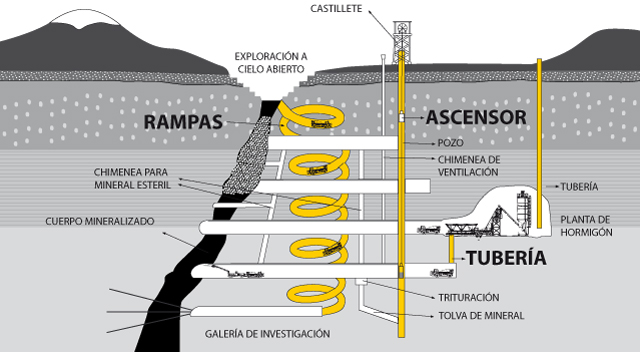

Cuando la planta de hormigón se encuentra bajo tierra

La instalación de la planta de hormigón bajo tierra supone una mayor inversión inicial y es más complicada que su instalación en la superficie, sobre todo debido a la excavación de la caverna subterránea.

Es rentable a partir de cierta profundidad o extensión de la mina, cuando los costes de operación del transporte del shotcrete desde la superficie son superiores debido a las distancias a recorrer.

Transporte de los materiales a la planta de hormigón

En este caso los materiales se bajan en seco y se mezclan en la planta de hormigón subterránea.

-

Transporte por camión

Como el volumen del material en seco es mayor se necesitan más camiones para transportarlos, lo que aumenta el tráfico en los accesos.

-

Transporte a través de una tubería

Tiene las mismas ventajas y desventajas que en el caso de la planta de hormigón en la superficie.

Para mezclado y transporte de shotcrete en minería subterránea, conozca nuestro camion mixer de bajo perfil Mixkret 5 y la compacta planta de hormigón subterránea Batchkret 20.