Para conseguir óptimos resultados en la proyección de hormigón, el prerrequisito más importante es el correcto diseño de la mezcla. Sus componentes (áridos, cemento, agua, materiales finos complementarios, aditivos químicos y fibras) forman un sistema complejo y determinan la calidad del acabado.

Otro aspecto clave es la correcta técnica de aplicación, determinante para asegurar la adhesión del hormigón a la superficie y minimizar la cantidad de rebote.

Siguiendo las siguientes reglas, se consigue el mejor resultado posible con la máxima seguridad del operador.

1. Limpiar la superficie antes de la proyección

Para preparar la superficie en aplicaciones subterráneas, se comienza con la inspección de riesgos por caída de roca y materiales sueltos. Después, se retira el material sobrante y los escombros y se elimina el polvo del sustrato usando agua, aire o una combinación de ambas.

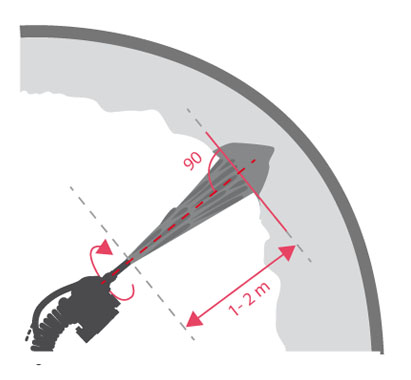

2. Mantener una distancia entre la boquilla y el sustrato de 1 a 2 m

La fuerza del impacto que garantice la adhesión del hormigón a la superficie viene dada por la distancia entre la boquilla y el sustrato. Si la distancia es demasiado pequeña, habrá una gran cantidad de rebote. Si la distancia es excesiva, la fuerza del impacto será demasiado débil para que el hormigón se compacte y adhiera.

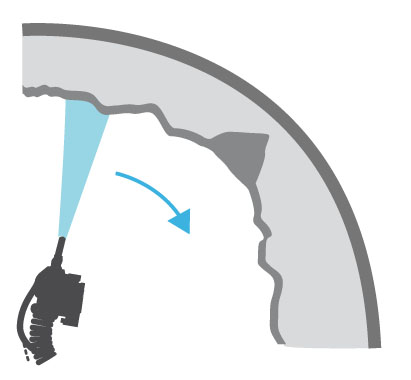

3. Colocar la boquilla en ángulo de 90° con el sustrato

El ángulo que forma la boquilla con el sustrato influye en la correcta compactación del hormigón y la cantidad de rebote provocada. Además, el hormigón debe aplicarse realizado movimientos circulares de manera uniforme a lo largo de toda la superficie para un resultado homogéneo.

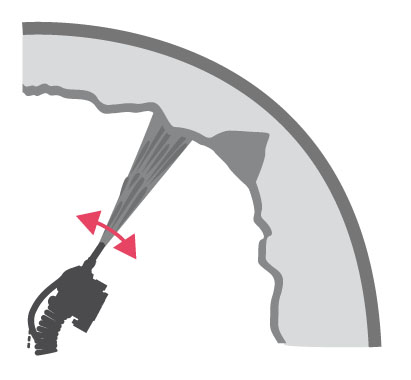

4. Rellenar grietas y fisuras

Con el fin de regularizar la superficie a proyectar, antes de realizar las primeras capas, es necesario rellenar las fisuras y grietas del terreno.

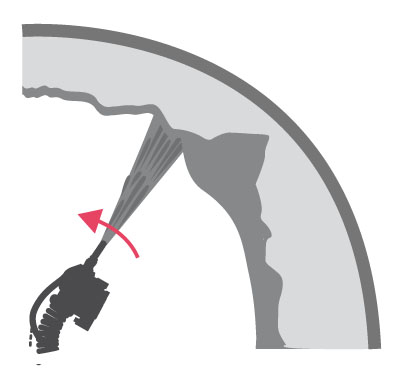

5. Aplicación en capas

Las capas se aplican desde abajo hacia arriba. La primera capa servirá de sellado para las posteriores, el número y grosor de éstas se determina según los parámetros de la obra y el grado de homogeneidad del sustrato que se desee conseguir.

6. Volver a limpiar la superficie en períodos prolongados entre capa y capa

Cuando transcurre demasiado tiempo entre la aplicación de una capa y otra, es recomendable limpiar la superficie con agua a presión. Así, se elimina el exceso de polvo y se facilita la adhesión del hormigón sobre la superficie.

Limpiar la superficie de polvo con agua a presión tras largos períodos entre la proyección de una capa y otra

7. Limpiar el equipo inmediatamente después de la aplicación

Para prevenir cualquier acumulación de material en las tuberías, boquilla, bomba de hormigón y bomba de aditivo, así como evitar el aumento en la discontinuidad de flujo, el correcto mantenimiento y limpieza del equipo es imprescindible y garantiza su óptimo funcionamiento. La proyección sólo debe comenzar de nuevo una vez el equipo se haya limpiado correctamente.

8. Hidratar la superficie

EFNARC recomienda mantener la superficie hidratada, durante al menos los 7 días posteriores a la proyección, para evitar la pérdida de resistencia a la compresión y la aparición de fisuras provocadas por el rápido endurecimiento del hormigón proyectado. A este proceso se le llama curado.

Algunos métodos son el rociado o pulverización de agua sobre la superficie, el uso de cubiertas y láminas de papel o plástico, o añadir aditivos específicos en la mezcla de hormigón.

9. Formación continua del operador

El operador conseguirá mejores resultados en la proyección manteniéndose al día en todo lo relativo al shotcrete: uso eficiente de la tecnología del equipo de proyección, mezcla de shotcrete (composición, preparación y aplicación), y correcta técnica de proyección.

En Putzmeister ofrecemos capacitación para operadores con nuestros equipos robotizados en nuestras instalaciones o a pie de obra. Si lo desea, también puede obtener la certificación en técnico de shotcrete por EFNARC a través de nuestros examinadores.

Fuentes:

Dipl.-Ing. Jürgen Höfler, Dipl.-Ing HTL Jürg Schlumpf, Dipl.-Ing FH Markus Jahn, Sika Sprayed Concrete Handbook (Suiza, 2011)

Sergio Gracía Guzmán, Shotcrete – Guía Chilena del Hormigón Proyectado (Chile, 2014)

EFNARC, European Specification for Sprayed Concrete Guidelines for Specifiers and Contractors (Reino Unido, 1999)